কিভাবে ব্রাশ ডিসি গিয়ার মোট বিভিন্ন অংশ একটি গুরুত্বপূর্ণ ভূমিকা পালন করে?

আধুনিক শিল্প ও প্রযুক্তির দ্রুত বিকাশে, বৈদ্যুতিক মোটর, সবচেয়ে মূল শক্তির উত্সগুলির মধ্যে একটি হিসাবে, বিভিন্ন ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে। বিশেষ করে, ব্রাশ ডিসি গিয়ার মোটর , তাদের অনন্য কাঠামোগত সুবিধা এবং অ্যাপ্লিকেশনের বিস্তৃত পরিসরের সাথে, অনেক যান্ত্রিক এবং ইলেকট্রনিক ডিভাইসের একটি অপরিহার্য অংশ হয়ে উঠেছে।

ব্রাশ ডিসি গিয়ার মোটর কাজের নীতি

ব্রাশ ডিসি গিয়ার মোটরগুলি একটি ডিসি মোটর এবং একটি গিয়ার সিস্টেমের সংমিশ্রণ। ডিসি মোটর বৈদ্যুতিক শক্তিকে ব্রাশ এবং কমিউটারের সহযোগিতার মাধ্যমে যান্ত্রিক শক্তিতে রূপান্তরিত করে, যখন গিয়ার সিস্টেম টর্ক স্থানান্তর করে শক্তি প্রেরণ করে। প্রথাগত ডিসি মোটরগুলির সাথে তুলনা করে, এই ধরনের মোটর, মোটর আউটপুট এন্ডে একটি গিয়ার রিডাকশন সিস্টেম যোগ করে, মোটরকে উচ্চ টর্ক, আরও সুনির্দিষ্ট গতি নিয়ন্ত্রণ এবং বৃহত্তর লোড ক্ষমতা প্রদান করতে দেয়।

ব্রাশ করা ডিসি মোটরের কাজের নীতি বর্তমান এবং ব্রাশের যোগাযোগের পরিবর্তনের মাধ্যমে মোটরের সামনের দিকে এবং বিপরীত ঘূর্ণন নিয়ন্ত্রণ করতে দেয়। যখন ব্রাশগুলি কমিউটারের সাথে যোগাযোগ করে, তখন বর্তমান দিক পরিবর্তিত হয়, যার ফলে মোটরের ঘূর্ণন দিক এবং গতি পরিবর্তন হয়। এই নীতিটি মোটরকে তুলনামূলকভাবে সুনির্দিষ্ট গতি নিয়ন্ত্রণ অর্জন করতে দেয় এবং ভোল্টেজ এবং কারেন্ট সামঞ্জস্য করে আউটপুট শক্তি নিয়ন্ত্রণ করার অনুমতি দেয়।

ব্রাশড ডিসি গিয়ার মোটরগুলির কাঠামোগত বৈশিষ্ট্য

ব্রাশড ডিসি গিয়ার মোটরগুলিতে বেশ কয়েকটি মূল উপাদান থাকে, প্রতিটি মোটরের কার্যকরী পরিচালনায় মূল ভূমিকা পালন করে। মোটরের কেসিং, স্টেটর, রটার, ব্রাশ, কমিউটেটর এবং গিয়ার সিস্টেম এই মোটরের সম্পূর্ণ কাঠামো গঠন করে।

ব্রাশ এবং কমিউটার

ব্রাশ করা ডিসি মোটরগুলি ব্রাশ এবং কমিউটারের মাধ্যমে বর্তমান দিক পরিবর্তন করে। ব্রাশ এবং কমিউটারের মধ্যে ঘর্ষণ দীর্ঘমেয়াদী অপারেশনের সময় মোটরকে পরার প্রবণ করে তোলে, তাই রক্ষণাবেক্ষণ এবং প্রতিস্থাপন মোটর ব্যবহারের গুরুত্বপূর্ণ দিক।

গিয়ার সিস্টেম

গিয়ার সিস্টেমের প্রধান কাজ হল মোটরের উচ্চ-গতির ঘূর্ণনকে কম-গতির, উচ্চ-টর্ক আউটপুটে রূপান্তর করা। গিয়ার হ্রাস অনুপাত, উপাদান নির্বাচন, এবং গিয়ার নকশা সরাসরি মোটরের আউটপুট কর্মক্ষমতা এবং পরিষেবা জীবন প্রভাবিত করে।

স্টেটর এবং রটার

স্টেটর হল মোটরের স্থির অংশ, প্রধানত চৌম্বক ক্ষেত্র তৈরির জন্য দায়ী; রটার হল মোটরের ঘূর্ণায়মান অংশ, যা বর্তমান এবং চৌম্বক ক্ষেত্রের মিথস্ক্রিয়া দ্বারা গতি তৈরি করে। রটারের নকশা শুধুমাত্র মোটরের প্রারম্ভিক কর্মক্ষমতাকে প্রভাবিত করে না বরং এর লোড ক্ষমতাকেও প্রভাবিত করে।

এই মূল কাঠামোগত উপাদানগুলি একে অপরের পরিপূরক, ব্রাশ করা DC গিয়ার মোটরের স্থায়িত্ব এবং দক্ষতা নিশ্চিত করে।

ব্রাশড ডিসি গিয়ার মোটর অ্যাপ্লিকেশন

ব্রাশড ডিসি গিয়ার মোটরগুলি বিভিন্ন শিল্পে ব্যাপকভাবে ব্যবহৃত হয়, বিশেষত উচ্চ-নির্ভুলতা নিয়ন্ত্রণ এবং উচ্চ টর্ক আউটপুট প্রয়োজন এমন অ্যাপ্লিকেশনগুলিতে।

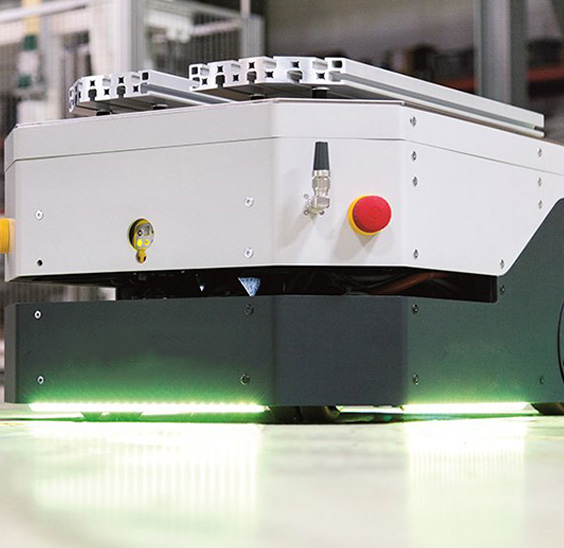

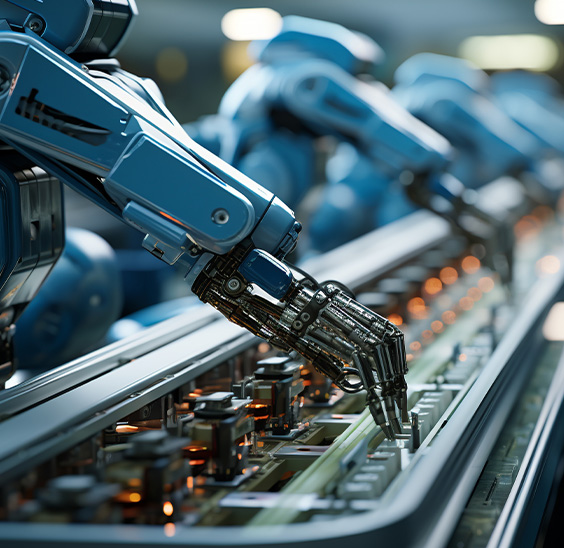

অটোমেশন সরঞ্জাম

রোবট, কনভেয়র বেল্ট এবং স্বয়ংক্রিয় উত্পাদন লাইনের মতো সরঞ্জামগুলিতে, ব্রাশ করা ডিসি গিয়ার মোটরগুলি তাদের দুর্দান্ত নির্ভুলতা নিয়ন্ত্রণ এবং উচ্চ দক্ষতার কারণে পছন্দের শক্তির উত্স। জটিল স্বয়ংক্রিয় ক্রিয়াকলাপগুলির প্রয়োজন মেটাতে ইলেকট্রনিক কন্ট্রোল ইউনিট (ECU) এর মাধ্যমে মোটর গতি এবং টর্ক সামঞ্জস্য করা যেতে পারে।

গৃহস্থালী যন্ত্রপাতি

ব্রাশ করা ডিসি গিয়ার মোটর সাধারণত গৃহস্থালীর যন্ত্রপাতি যেমন বৈদ্যুতিক টুথব্রাশ, ভ্যাকুয়াম ক্লিনার এবং ওয়াশিং মেশিনে পাওয়া যায়। তারা গতি কমাতে একটি গিয়ার সিস্টেম ব্যবহার করে এবং প্রয়োজনীয় কম-গতি, উচ্চ-টর্ক আউটপুট সরবরাহ করে যা প্রতিদিনের কাজগুলি সম্পূর্ণ করার জন্য সরঞ্জামগুলি চালায়।

পাওয়ার টুলস

বৈদ্যুতিক ড্রিল এবং বৈদ্যুতিক স্ক্রু ড্রাইভারের মতো বিভিন্ন পাওয়ার টুলগুলিও এই ধরণের মোটর ব্যাপকভাবে ব্যবহার করে। তাদের কমপ্যাক্ট গঠন, উচ্চ টর্ক এবং সামঞ্জস্যযোগ্য শক্তির কারণে, তারা এই ডিভাইসগুলির জন্য আদর্শ ড্রাইভ সিস্টেম।

খেলনা এবং মডেল

অনেক বৈদ্যুতিক খেলনা, মডেলের গাড়ি এবং রিমোট-নিয়ন্ত্রিত বিমান ব্রাশ করা ডিসি গিয়ার মোটর ব্যবহার করে। তাদের নমনীয়তা এবং দক্ষতা খেলনাগুলির চলাচলকে আরও স্থিতিশীল এবং সুনির্দিষ্ট করে তোলে, খেলনাগুলির ইন্টারঅ্যাক্টিভিটি এবং মজা বাড়ায়।

চিকিৎসা সরঞ্জাম

মেডিকেল ডিভাইসে, বিশেষ করে কিছু ছোট পোর্টেবল ডিভাইস যেমন বৈদ্যুতিক হুইলচেয়ার এবং ভেন্টিলেটর, ব্রাশ করা ডিসি গিয়ার মোটরগুলিও একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। এই ডিভাইসগুলির মোটর থেকে উচ্চ স্থিতিশীলতা এবং নির্ভরযোগ্যতা প্রয়োজন, এবং ব্রাশ করা ডিসি গিয়ার মোটরগুলি এই প্রয়োজনীয়তাগুলি পূরণ করতে পারে।

কিভাবে ডান ব্রাশড ডিসি গিয়ার মোটর নির্বাচন করবেন?

ব্রাশ করা ডিসি গিয়ার মোটর নির্বাচন করার সময়, বেশ কয়েকটি মূল বিষয় বিবেচনা করা প্রয়োজন। এই কারণগুলি শুধুমাত্র মোটরের কর্মক্ষমতা প্রভাবিত করে না কিন্তু সরাসরি সরঞ্জামের সামগ্রিক কর্মক্ষমতা প্রভাবিত করে।

মোটর রেট পাওয়ার এবং টর্ক

সরঞ্জামের ব্যবহারের প্রয়োজনীয়তার উপর ভিত্তি করে উপযুক্ত শক্তি এবং টর্ক নির্বাচন করা গুরুত্বপূর্ণ। খুব কম শক্তি মোটরকে স্বাভাবিকভাবে কাজ করতে বাধা দিতে পারে, যখন খুব বেশি শক্তি অপ্রয়োজনীয় শক্তির অপচয় হতে পারে।

গিয়ার অনুপাত এবং দক্ষতা

গিয়ার অনুপাত সরাসরি মোটর আউটপুটে গতি এবং টর্ক নির্ধারণ করে। বিভিন্ন অ্যাপ্লিকেশনের জন্য বিভিন্ন গিয়ার অনুপাতের প্রয়োজন হতে পারে; অতএব, উপযুক্ত গিয়ার অনুপাত নির্বাচন করা শুধুমাত্র মোটর দক্ষতা উন্নত করতে পারে না কিন্তু মোটরের আয়ু বাড়াতে পারে।

মোটর অপারেটিং পরিবেশ

মোটরের অপারেটিং পরিবেশ তার জীবনকাল এবং স্থিতিশীলতার উপর সরাসরি প্রভাব ফেলে। উদাহরণস্বরূপ, যদি মোটরটিকে কঠোর পরিবেশে কাজ করার প্রয়োজন হয় (যেমন উচ্চ তাপমাত্রা, উচ্চ আর্দ্রতা, ধুলো ইত্যাদি), ভাল প্রতিরক্ষামূলক কর্মক্ষমতা সহ একটি মোটর নির্বাচন করা উচিত।

নিয়ন্ত্রণ পদ্ধতি এবং গতি নিয়ন্ত্রণ ক্ষমতা

বিভিন্ন অ্যাপ্লিকেশনের মোটর গতি নিয়ন্ত্রণ ক্ষমতার জন্য বিভিন্ন প্রয়োজনীয়তা রয়েছে। কিছু অ্যাপ্লিকেশনের সুনির্দিষ্ট গতি নিয়ন্ত্রণের প্রয়োজন হয়, অন্যরা গতি পরিবর্তনের প্রতি কম সংবেদনশীল। অতএব, মোটরের গতি নিয়ন্ত্রণ কর্মক্ষমতা প্রকৃত প্রয়োগ অনুযায়ী নির্বাচন করা প্রয়োজন।

রক্ষণাবেক্ষণ এবং জীবনকাল

যদিও ব্রাশ করা ডিসি গিয়ার মোটরগুলির উচ্চ শক্তির ঘনত্ব এবং নিয়ন্ত্রণের নির্ভুলতা রয়েছে, তবে ব্রাশ এবং কমিউটারগুলির উপস্থিতির কারণে তাদের কিছু পরিধানের সমস্যা রয়েছে। অতএব, মোটর এর রক্ষণাবেক্ষণ চক্র এবং প্রত্যাশিত আয়ুষ্কাল বোঝা সরঞ্জামের দীর্ঘমেয়াদী স্থিতিশীল অপারেশন নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

FAQ

1. ব্রাশ করা ডিসি গিয়ার মোটর এবং ব্রাশবিহীন ডিসি মোটরগুলির মধ্যে পার্থক্য কী?

ব্রাশড ডিসি গিয়ারড মোটর এবং ব্রাশলেস ডিসি মোটরগুলির মধ্যে প্রধান পার্থক্য কম্যুটেশন সিস্টেমের মধ্যে রয়েছে। পূর্ববর্তীটি কারেন্টের দিক পরিবর্তন করতে ব্রাশ এবং একটি কমিউটেটর ব্যবহার করে, যখন পরেরটি পরিবর্তনের জন্য একটি ইলেকট্রনিক নিয়ন্ত্রণ ব্যবস্থা ব্যবহার করে। ব্রাশবিহীন মোটরগুলির আয়ুষ্কাল এবং উচ্চতর দক্ষতা থাকে, তবে সাধারণত বেশি ব্যয়বহুল। বিপরীতে, ব্রাশ করা মোটর কম ব্যয়বহুল এবং বাজেট-সংবেদনশীল অ্যাপ্লিকেশনের জন্য উপযুক্ত।

2. ব্রাশ করা ডিসি গিয়ারড মোটরগুলির কি নিয়মিত রক্ষণাবেক্ষণের প্রয়োজন হয়?

হ্যাঁ, ব্রাশ করা ডিসি গিয়ারড মোটরগুলির নিয়মিত রক্ষণাবেক্ষণ প্রয়োজন, বিশেষ করে ব্রাশ এবং কমিউটার। দীর্ঘমেয়াদী অপারেশনের পরে এই উপাদানগুলি পরিধান করবে, তাই মোটরের স্বাভাবিক ক্রিয়াকলাপ নিশ্চিত করতে তাদের পরিদর্শন এবং প্রতিস্থাপন করা দরকার।

3. ব্রাশ করা ডিসি গিয়ারড মোটর কি উচ্চ-তাপমাত্রার পরিবেশে ব্যবহার করা যেতে পারে?

ব্রাশ করা ডিসি গিয়ারড মোটরগুলির তাপমাত্রা প্রতিরোধ তাদের উপকরণ এবং নকশা দ্বারা প্রভাবিত হয়। সাধারণ মোটরগুলি উচ্চ-তাপমাত্রার পরিবেশে দীর্ঘ সময়ের জন্য স্থিরভাবে কাজ করতে সক্ষম নাও হতে পারে। অতএব, উচ্চ-তাপমাত্রার কাজের পরিবেশে, উচ্চ-তাপমাত্রা প্রতিরোধের সাথে একটি মোটর বেছে নেওয়ার এবং এটিকে একটি উপযুক্ত কুলিং সিস্টেম দিয়ে সজ্জিত করার পরামর্শ দেওয়া হয়।

4. ব্রাশড ডিসি গিয়ারড মোটরগুলির দক্ষতা কীভাবে উন্নত করা যায়?

মোটর দক্ষতা উন্নত করার পদ্ধতিগুলির মধ্যে রয়েছে মোটরের লোড ক্ষমতা অপ্টিমাইজ করা, উপযুক্ত গিয়ার অনুপাত নির্বাচন করা, কম-ঘর্ষণ উপাদান ব্যবহার করা এবং কুলিং সিস্টেমটি যুক্তিসঙ্গতভাবে কনফিগার করা। মোটরটি তার সর্বোত্তম অবস্থায় কাজ করছে তা নিশ্চিত করাও দক্ষতার উন্নতির একটি গুরুত্বপূর্ণ বিষয়।

5. একটি ব্রাশড ডিসি গিয়ারড মোটরের আয়ুষ্কাল কতদিন?

কাজের পরিবেশ, মোটর লোড এবং ব্যবহারের ফ্রিকোয়েন্সি সহ একটি মোটরের জীবনকাল একাধিক কারণ দ্বারা প্রভাবিত হয়। সাধারণত, একটি ব্রাশড ডিসি গিয়ারড মোটরের আয়ুষ্কাল কয়েক হাজার থেকে কয়েক হাজার ঘন্টা। যুক্তিসঙ্গত রক্ষণাবেক্ষণ এবং উপযুক্ত কাজের অবস্থা কার্যকরভাবে মোটরের আয়ু বাড়াতে পারে।

ভাষা

ভাষা